सिंकिंग फ़ीड और फ्लोटिंग फ़ीड के एक्सट्रूडर उत्पादन के बीच अंतर - विस्तार गुणांक

सिंकिंग फ़ीड और फ्लोटिंग फ़ीड के एक्सट्रूडर उत्पादन के बीच अंतर - विस्तार गुणांक

जलीय फ़ीड उद्योग में, एक्सट्रूडर का व्यापक रूप से उपयोग किया जाता है। इसका कारण यह है कि एक्सट्रूडर द्वारा उत्पादित सामग्री विविध होती है और उनकी परिपक्वता पेलेटाइज़र की तुलना में अधिक होती है, जो बहुत कम पर्यावरण प्रदूषण का कारण बनती है। कई निर्माता आम तौर पर केवल तैरने वाली सामग्री का ही उत्पादन करते हैं। सबमर्सिबल सामग्री का उत्पादन करने के लिए एक्सट्रूडर का उपयोग करते समय ध्यान देने योग्य बातें:

1. फॉर्मूला: फॉर्मूला डिजाइन करते समय, यह ध्यान दिया जाना चाहिए कि स्टार्च की मात्रा कम होनी चाहिए लेकिन अनुपस्थित नहीं होनी चाहिए। सामान्यतया, यह 10% से अधिक और 20% से कम होना चाहिए। आम तौर पर, लगभग 15% बेहतर होता है। स्टार्च की कमी छर्रों के जल प्रतिरोध को प्रभावित करती है, और तैयार उत्पाद में धूल बढ़ जाती है, जो छर्रों की उपस्थिति को प्रभावित करती है। इसके अलावा, डूबने वाली सामग्री का फॉर्मूला इस तरह से डिज़ाइन किया गया है कि वसा की मात्रा तैरने वाली सामग्री की तुलना में अधिक हो, आमतौर पर 5-5 के बीच। 8%। इसके अलावा, पशु-आधारित कच्चे माल की तुलना में पौधे-आधारित कच्चे माल को फुलाना आसान होता है।

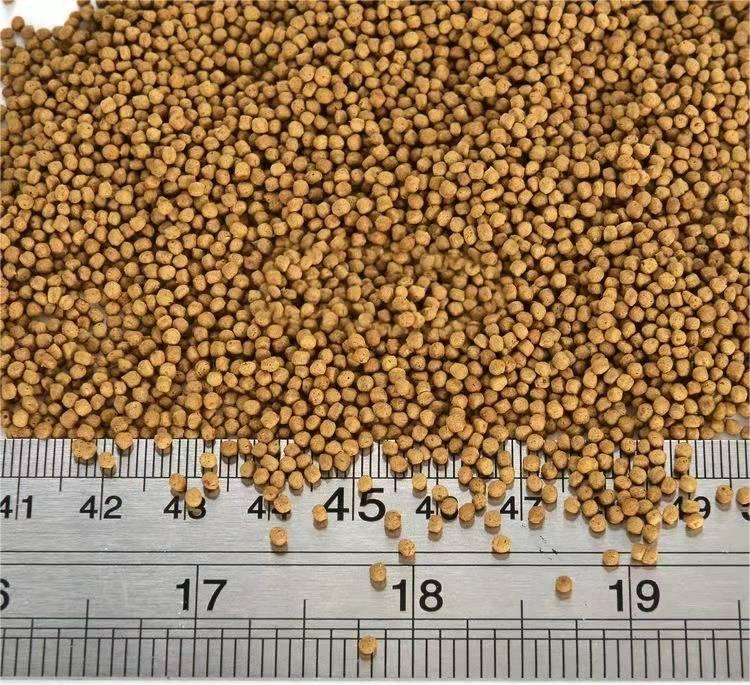

2. टेम्पलेट: डूबने वाली सामग्री टेम्पलेट की खुलने की दर फ्लोटिंग सामग्री की तुलना में 40% अधिक है। इसका कारण यह है कि डूबने वाली सामग्री का उत्पादन करते समय एक्सट्रूडर में दबाव और वायुमंडलीय दबाव के बीच दबाव का अंतर छोटा होता है, इसलिए पफिंग दर कम होती है। , और पहलू अनुपात फ्लोटिंग सामग्रियों की तुलना में बड़ा है, आम तौर पर लगभग 1:1.8।

3. स्क्रू कॉन्फ़िगरेशन: सिंकिंग सामग्री का उत्पादन करते समय, एक्सट्रूडर स्क्रू के कॉन्फ़िगरेशन पर ध्यान दिया जाना चाहिए। यह तैरती हुई सामग्रियों के विन्यास से भिन्न है। इसमें सामग्री को थोड़े समय के लिए गुहा में रहने की आवश्यकता होती है (समान उपकरण, तैरती हुई सामग्री की तुलना में, तैरती हुई सामग्री (सामग्री के लिए 30-35 सेकंड और डूबने वाली सामग्री के लिए 20-30 सेकंड)। इसके अलावा, कतरनी बल होना चाहिए छोटा हो और डिस्चार्ज तापमान अपेक्षाकृत कम होना चाहिए। इसलिए, सिंकिंग सामग्री बनाते समय, डिस्चार्जिंग एंड स्क्रू एक स्लॉटेड स्क्रू का उपयोग नहीं कर सकता है और पफिंग जितना संभव हो उतना होना चाहिए। गुहा पर दबाव राहत बंदरगाह खोला गया है; अन्य सानने वाले टुकड़े के पीछे के स्क्रू को (डिस्चार्ज पोर्ट की दिशा में) डिस्चार्ज सिरे की ओर तेजी से बदलना है, ताकि सामग्री को मोल्ड से जल्दी से डिस्चार्ज किया जा सके।

4. नमी नियंत्रण: डूबने वाली सामग्रियों का उत्पादन करते समय, कंडीशनर में जोड़े गए पानी की मात्रा फ्लोटिंग सामग्रियों की तुलना में अधिक होनी चाहिए (कंडीशनर छोड़ने वाली फ्लोटिंग सामग्री आम तौर पर लगभग 25% होती है, डूबने वाली सामग्री आम तौर पर लगभग 28% होती है), और वहां हैं पफिंग चैंबर में 2-3% नल का पानी उचित रूप से जोड़ा जा सकता है, जो डूबने वाली सामग्री के उत्पादन के लिए अधिक अनुकूल है।

5. कंडीशनिंग तापमान का नियंत्रण: सामान्यतया, फ्लोटिंग सामग्रियों के उत्पादन के लिए कंडीशनर के तापमान और डूबने वाली सामग्रियों के उत्पादन के बीच बहुत अंतर नहीं होता है। वे दोनों 90 डिग्री सेल्सियस से ऊपर हैं, जो सामग्री के स्टार्च के पकने के लिए अनुकूल है (डूबने वाली सामग्री की उम्र आम तौर पर 70-85% है, तैरने वाली सामग्री 80-95% है), लेकिन डूबने वाली सामग्री के कुछ सूत्रों के लिए, कंडीशनर डिज़ाइन कारणों से तापमान को 90°C तक नहीं बढ़ाया जा सकता है, बल्कि यह केवल 60-80°C के आसपास ही हो सकता है। इस मामले में, कंडीशनर का तापमान हो सकता है यदि कंडीशनर की पानी जोड़ने की मात्रा कम हो जाती है और विस्तार कक्ष की पानी जोड़ने की मात्रा बढ़ जाती है, तो कंडीशनिंग तापमान बढ़ाया जा सकता है।

6. मेजबान गति: डूबने वाली सामग्री के मुख्य शाफ्ट की गति आम तौर पर 250-400r/मिनट होती है (उन उपकरणों के लिए जिन्हें समायोजित किया जा सकता है, जैसे कि ट्विन-स्क्रू; सिंगल-स्क्रू एक्सट्रूडर में आमतौर पर गति-समायोजन उपकरण नहीं होते हैं, और उनके गति आम तौर पर लगभग 350 आर/मिनट है।) उपकरण की गति जितनी अधिक होगी, कतरनी बल उतना ही अधिक होगा, और फ़ीड द्वारा अवशोषित यांत्रिक ऊर्जा उतनी ही अधिक होगी।

7. ड्रायर नियंत्रण: कई संचालकों का मानना है कि ड्रायर का तापमान जितना अधिक होगा, वह सामग्री को उतना ही बेहतर सुखा सकता है। हालाँकि, भारी सामग्री का उत्पादन करते समय, किसी को सामग्री के द्वितीयक पकने पर ध्यान देना चाहिए, अर्थात, यदि सामग्री को छुट्टी दे दी जाती है जब एक्सट्रूडर का तापमान (जैसे 80 डिग्री सेल्सियस) ओवन के तापमान (120 डिग्री) से कम होता है डिग्री सेल्सियस), दानों में स्टार्च फिर से परिपक्व हो जाएगा, ताकि दाने एक्सट्रूडर के आउटलेट पर डूब जाएं और सूखने के बाद तैरने लगें। इसके अलावा, यदि ओवन का तापमान बहुत अधिक है, तो कणों की नमी की मात्रा असमान होगी (कण की सतह और कोर)। इसलिए, अवसादन सामग्री को सुखाते समय ड्रायर नियंत्रण सिद्धांत कम तापमान और धीमी गति से सूखने वाला होता है। सुखाने का तापमान लगभग 100°C पर नियंत्रित किया जाता है। यह 90℃ के भीतर सर्वोत्तम है, और बेल्ट की गति यथासंभव धीमी (40-60 मिनट) है।

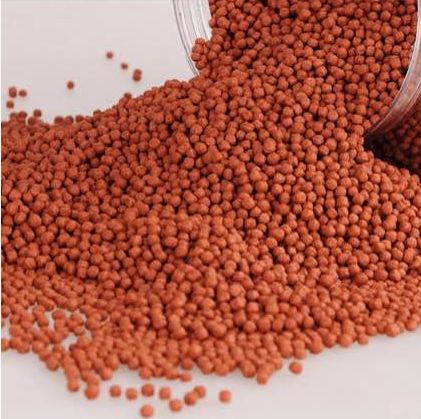

एक्सट्रूडर की फ्लोटिंग सामग्री की विस्तार सीमा 1.5-2.1 गुना है। 1.0-1.3 की विस्तार डिग्री के साथ, डूबने वाली सामग्री मूल रूप से विस्तारित नहीं होती है। कहने का तात्पर्य यह है कि, तैयार उत्पाद का आकार डाई होल से एक विस्तार रेंज बड़ा है।